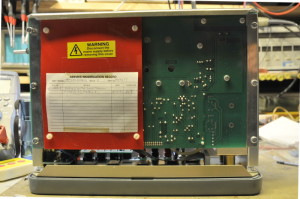

Deze 5101 is uitgerust met de wideband optie. Het instrument kwam bij Fluke niet door de calibratie heen. Fluke repareert deze calibrators niet meer. Zo belande hij dus voor reparatie en afregeling in mijn lab.

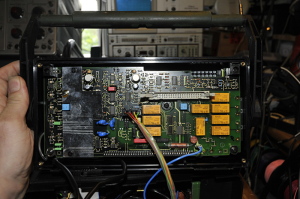

Deze calibrator is vrij zwaar en er zitten veel pcb’s in. De meeste zijn ook nog afgeschermd aan beide kanten. Voor fout zoeken en afregeling heb je eigenlijk een extender nodig en moet de afscherming eraf.

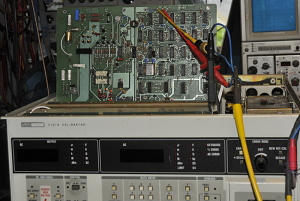

Meten mbv een extender

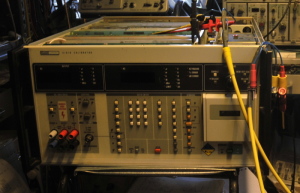

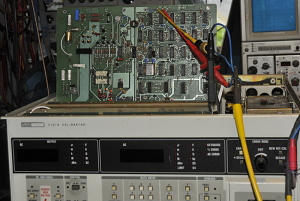

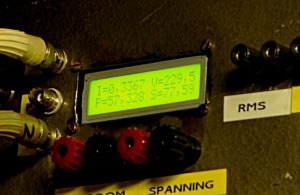

Zo ziet het er uit met een extender. Jammer genoeg paste geen enkele van mijn extenders. Maar ook zonder extenders kan het. Trek het board eruit, soldeer als nodig een probe adapter of draadje aan het meetpunt, bevestig de probe en steek het board met de probes eraan, er weer in. Ik gebruik afgeschermde triax draden naar een multimeter en lange flexibele probe-extenders.

Sommige lezers vragen zich af waarom ik een aantal 6,5 en 7,5 benchmeters heb. Een klus als deze is de reden. Vetrouw nooit 1 meter en 1 meting. Als je een foute waarde meet dan zijn er 3 opties. Een fout in het circuit, een slechte meet opstelling of een probleem met je meetsnoeren/probes/meters. Vertrouw ik het niet dan verwijder ik eerst de probes en monteer ze opnieuw. Maakt het geen verschil dan gebruik ik een tweede meter. Meet ik weer het zelfde dan zit de fout in het circuit.

Dit soort reparaties is niet eenvoudig, je meet-apparatuur moet een stuk beter zijn dan de patient. Je hebt ook de juiste versie van het service manual nodig. Dit soort apparaten worden vaak erg lang geproduceerd maar ook regelmatig wat veranderd. In dit geval was het manual van een latere versie. De power amp is bij de nieuwe versie behoorlijk anders. Dat maakt er een leuke puzzle van. Maar met wat logisch nadenken en reverse enginering was dit geen onoverkomelijk probleem.

Je hebt voor een reparatie en afregeling als deze, wel veel en tamelijk exotische apparatuur nodig. Maar nog belangrijker, je moet daar ook mee om kunnen gaan. Dingen zoals Seebeck effecten, thermische en mechanische stress, temperatuur en relatieve vochtigheid proberen je op het verkeerde been te zetten. Je moet ook een neus hebben voor fouten in het manual. Dit mbv de schema’s en manual teksten, berekeningen en alternatieve metingen. Veel werk maar voor mij zijn dit de mooiste projecten. Daarnaast moet je steeds de gebruikte meet apparatuur met elkaar vergelijken om te controleren of alles nog goed staat. Veel metingen herhaal ik een aantal keer. Vaak met andere apparatuur. Op die manier maak ik ook cross checks tussen standaards. Feitelijk vaak niet meer dan de wet van Ohm toepassen. Foutzoeken is hier een hoop werk maar justeren nog meer.

Dit soort projecten doorloopt diverse stappen.

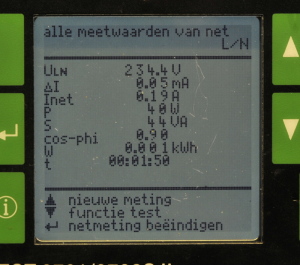

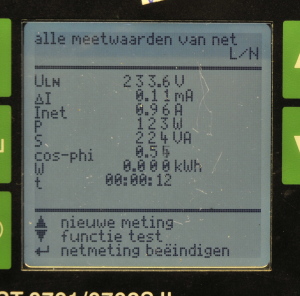

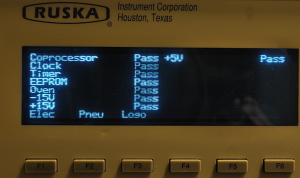

Eerst een test om het probleem gebied te zoeken. Daarvoor moet je weten hoe het ding werkt en iedere functie controleren. Er zat een Fluke cal rapport bij. Ze gebruikten een HP-3458, de koning van de multimeters. Daarnaast een Fluke 732B. De wideband optie was getest met een niet op het rapport gespecificeerde standaard lab load (het moet een 50 ohm RF geschikte load zijn maar ik ga er van uit dat men dat daar wel weet en ook gebruikt). De meeste meetwaarden waren in 5,5 digit resolutie gegeven. De 5101 heeft actieve stroom guard en spanning guard. De DC stroom lager dan 200 mA was buiten de toleraties en sommige ranges waren onstabiel. Maar men definieerde dat verder niet. Het rapport vermeld wel dat alles is getest met de actieve spanning guard. Vreemd, zou de stroom guard er alleen voor folder opvulling in zitten ? 😉

Kortom, daar had ik weinig aan en dus volgde het betere foutzoeken. Probleem was dat de fouten niet consistent waren. Maar ik had geluk, ik zat wat dingen in het schema te bestuderen toen ik poef hoorde en de magic rook zag ontsnappen.

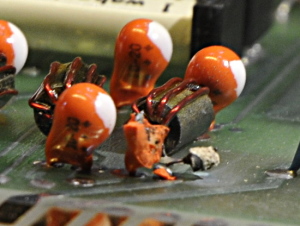

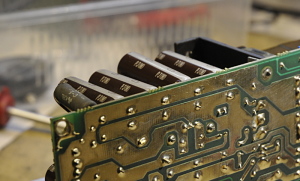

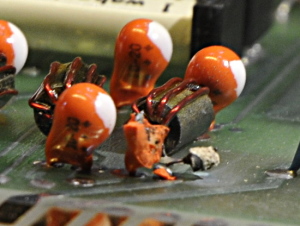

Tantaal met lucht als dielectrium.

Hierboven het probleem. Een kapot tantaaltje in de filtering , Daarna vond ik een slechte condensator in de poweramp en nog wat kleine dingen elders in het apparaat die niet optimaal waren. Daarna was de output weer stabiel. Allemaal kleine dingen die samen net te veel zijn.

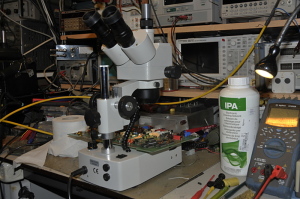

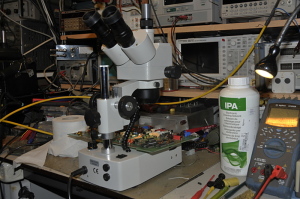

controle van soldeerwerk

Het is niet mijn gewoonte om alleen te repareren wat kapot is, Ik probeer ook eventuele toekomstige fouten te voorkomem Dat doe ik onder andere mbv een microscoop. Ook reinig ik de binnenkant. Hier ontbrak het filter. Dat was een aardige stof magneet. Ik heb een vervanger geprint.

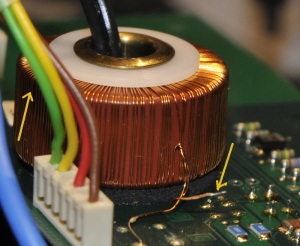

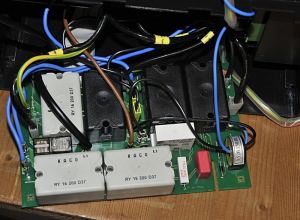

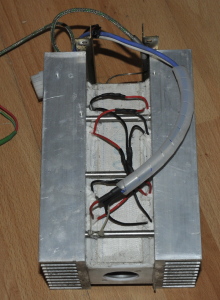

Een andere bron van problemen was het range-swiching stapper.

De bruine smurry waren ooit foam matjes om de onderdelen eronder vast te houden. De hele boel plakte van het olie achtige overblijfsel. Dat was een hoop werk om schoon te krijgen. Daarna heb ik er vers foam opgedaan.

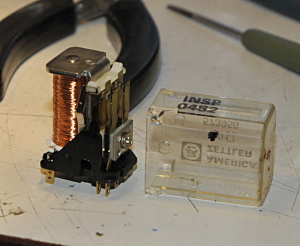

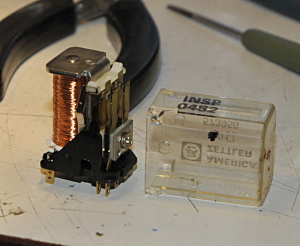

Relais schoonmaken

Ik heb voor de zekerheid ook de relais van binnen schoongemaakt. Ik had met testen gemerkt dat er bij schakelen soms onregelmatige resultaten voorkwamen. Na reiniging was dat ook verholpen.

Het laatste onderdeel is het meeste werk en kost het meeste tijd. Het justeren en calibreren. Ik heb gedurende zo’n project de te gebruiken instrumenten 24 uur per dag aan. Verder meet ik de temperatuur en luchtvochtigheid omdat ik het effect daarvan op diverse instrument weet en zo kan corrigeren. Het justeren en calibreren. Je moet precies weten wat het manual bedoelt. Dit is soms erg lastig. Ze schrijven namelijk niet altijd elke stap even gedetaileerd op. Soms staat er dat je een bepaalde setting moet wijzigen maar soms niet en ideaal gezien betekent dat dus dat je niks moet wijzigen. Helaas is dat niet iets waar je hier van uit kunt gaan. En dat kan flinke gevolgen hebben verder op. Veel dingen moeten meerdere keren worden gedaan en veel dingen beinvloeden elkaar.

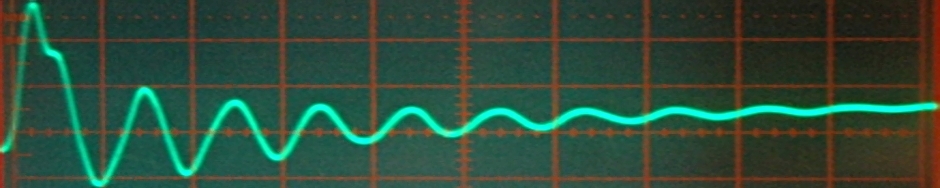

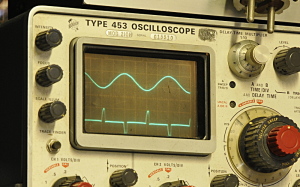

Tijdens het justeren vond ik een bias die ruim binnen de tolerantie zat. Ik verdraai instelpunten altijd een klein beetje, ook al staat hij goed. Zo ook bij een 10 slag instelpotje. Dat reageerde nauwelijks. Maar volgens wat berekeningen in het schema moest de instelbereik veel groter zijn. Er zat daar ook een gerelateerde nul instelling die zo moet staan dat het signaal op de scoop niet meer drift. Ook dit was het net niet. Dat betekende dus verder zoeken. En zo vond ik een weerstand die verlopen was van 450k naar 500k en een slechte soldering van een stud waar een handgekozen weerstand op zat.

Dat betekende wel dat ik de stappen hiervoor ook weer moest controleren.

Daarna ging alles goed en uit feedback daarna van de eigenaar bleek hij spot on te zijn.

December 2014, Schneider electronics repair, reparatie van electronica, meetapparatuur en calibratie apparatuur.